Plastic Extrusion Manufacturer: An Introduction to Plastic Extrusion

2020-06-11Plastic Extrusion Manufacturer: A Basic Guide on Plastic Extrusion

Being a plastic extrusion manufacturer, we often come across questions like what is plastic extrusion? Is it useful? Are there any subcategories? We understand the concept might be alien for people outside the industry.

After all, it does involve some technicality. Thus, making it off-limits for people who do not have a taste for it. Nonetheless, having general knowledge is never bad. So, today, in our blog post we are going to focus on the basics of plastic extrusion.

Ao final do blog, você estará familiarizado com sua ideia básica, tipos e vantagens. Portanto, sem mais delongas, devemos começar!

Introdução à Extrusão de Plástico

Para começar, você precisa saber o que é extrusão de plástico. No mundo técnico, as pessoas definem esse conceito como a transformação de massa sólida de plástico em produtos utilizáveis. O fabricante pegaria a massa plástica e a transformaria na forma desejada.

É possível usar essas formas para criar produtos adicionais ou você pode usá-los como produtos finais. Tudo depende de sua necessidade. Esperamos que agora você tenha uma ideia básica sobre extrusão de plástico.

Agora, vamos cavar um pouco mais fundo.

Existem três processos principais de produção de peças de plástico que incorporam a extrusão de plástico. Esses processos incluem moldagem por sopro, moldagem por injeção e extrusão. Cada processo é importante e diferente em sua própria maneira.

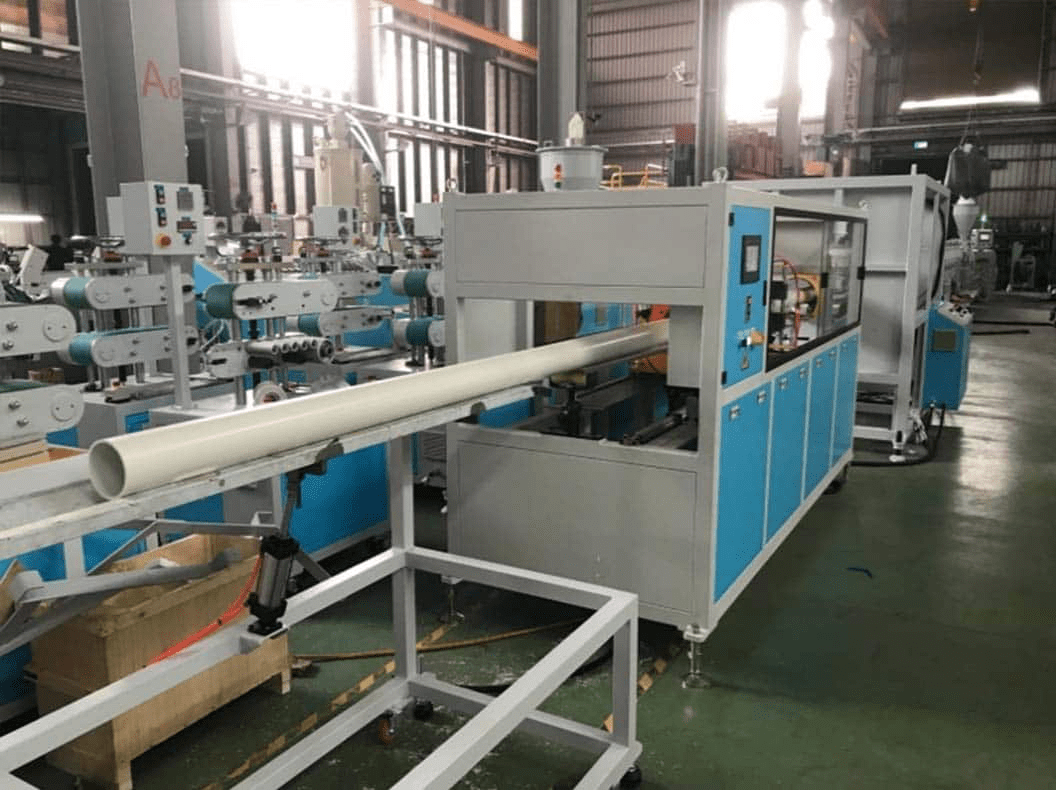

Extrusão

É um processo contínuo. Algo que falta aos outros processos. Na extrusão, você converteria continuamente pelotas, massa plástica sólida ou pó em uma forma fundida. Você também estaria empurrando a forma derretida em uma forma usando um dado.

A forma é aquela que você deseja que o plástico atinja eventualmente. No entanto, não é a parte final. Essa forma passa por vários outros processos para alcançar os respectivos resultados. Algumas dessas operações incluem tubo, perfil, filme fundido, soprado, folha ou pelotização.

Abaixo, listamos as saídas desses processos.

You can turn plastic sheets into either food storage containers or drinking cups.

Plastic pipes that help in delivering water safely to your phone. You do not have to worry about lead contamination. In addition, these pipes do not clad the sides of your house, giving it a less pleasing overview.

For grocery bags, you would be using films. They not only increase the shelf life of the product but at the same time protect it from any sort of harmful contamination.

Every sub-process is different and one of a kind. It requires different downstream equipment, post extrusion, or dies in order to manufacturer the respective product. No matter, what type of process you use, all sub-processes do have one common component, the extruder.

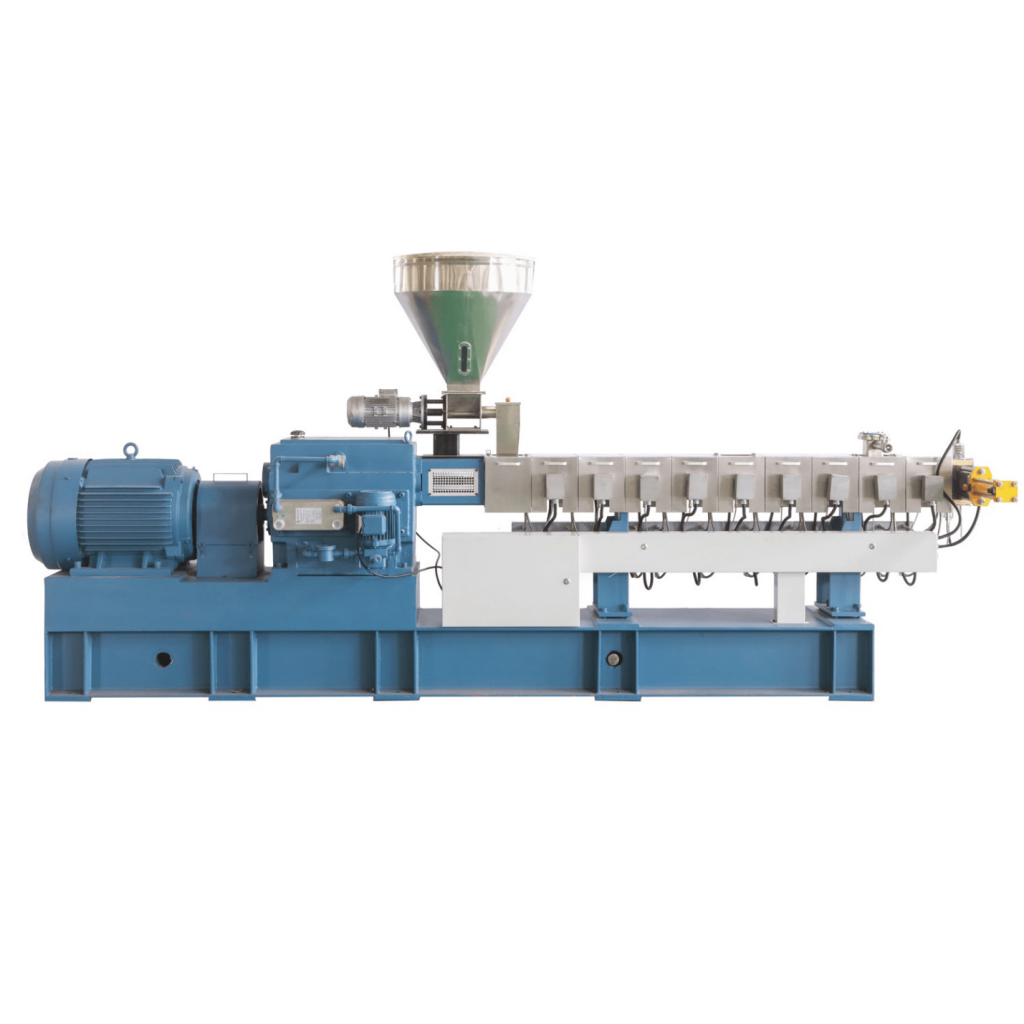

The job of an Extruder

The main job of the extruder to turn the food stock or the solid plastic mass into a melted form. For this purpose, the plastic extrusion manufacturer tends to rely on two different extruding technologies. They can either go with the twin-screw technology or the single screw technology.

Single Screw Technology

Plastic extruding manufacturers around the globe prefer the single screw technology over the twin-screw one. It is most common in the industry. The great thing about this technology is that you can apply is to a wide range of polymer types.

In addition, the technology is applicable to almost all common extrusion processes.

Twin Screw Extruder Technology

On the other hand, we have the twin-screw extruder technology. This is a more sophisticated form of technology. The manufacturers further break down the technology into two parts, the co-rotating, and the counter-rotating technologies.

With the counter-rotating extruder incorporate 2 screws. These screws rotate in opposite direction to each other and they intermesh as well. The co-rotating twin screws also use 2 screws. However, these screws rotate in the same direction and they intermesh as well.

Regardless of the type of technology you use, single or twin, their main objective is the same. They want to turn a solid mass plastic into a melt. Both of these technologies use slightly different mechanisms to serve the same purpose.

Nota: O início do processo de intrusão é o processo de transformação. Portanto, você precisa ser extremamente cuidadoso, pois isso tem um grande impacto em todo o processo.

Para destacar sua importância, os fabricantes chamam a extrusora como o calor do processo de extrusão. Da mesma forma, eles rotulam a rosca da extrusora como o calor da extrusora. Afinal, a falta de desempenho da rosca da extrusora teria um impacto adverso em todo o processo de extrusão.

O parafuso deve funcionar no nível ideal para que a extrusão seja um grande sucesso.

Extrusão de categorias de fabricante de extrusão de plástico como abaixo

Extrusão de filme / folha

This particular extrusion process uses a flat die to extrude the molten plastic material. In order to find the sheet or the film’s thickness, the process uses cooling rolls. These rolls are also helpful for determining the texture of the material’s surface.

It is possible to attain the sheet thickness between 0.2 to 15 mm. However, the thickness does depend upon your product or component requirement. It is possible to make a thin flat film or sheet. For effective results, plastic extrusion manufacturer recommends using polystyrene plastic as raw material.

Blown Film Extrusion

This process also uses a die, however, instead of flat the die is like a vertical cylinder. It also comes with a circular profile. A pair of nip rollers would pull the molten plastic from the die in an upward direction. To inflate the tubes, you would be using compressed air.

Moreover, there is an air ring installed around the die. The reason for the air-ring is to cool down the film as it moves upwards. To force the compressed air into the center of a circular profile, you will notice an air inlet.

This air inlet helps in creating a bubble. It is possible to increase the cross-section around two to three times the die diameter. To collapse the bubbles, you would be needing the collapsing plate. Later, the lay-flat comes into action for flatting the bubbles into double layer films.

Over Jacketing Extrusion

Another name for over jacketing extrusion is the wire coating process. From the center of the die, you will be pulling a bare wire. For coating over the wire, you can either use the jacketing or pressure tooling.

These two processes are different; however, they serve the same purpose. Nonetheless, we do recommend jacketing tooling if you require adhesion or intimate contact between coating and wire. In case of pressure tooling, you would retract the wire into the die.

It would then come in contact with the molten plastic. Do remember, that there needs to be a high pressure while the wire is coming in contact with molten plastic. On the other hand, for jacketing tooling, the die comes first, and then the molten plastic would cover the wire after it tends to extend.

Você estaria alimentando o fio desencapado usando o dado. Ele não entraria em contato com o plástico fundido até que estivesse dentro do molde. A principal diferença entre esses processos é o posicionamento do fio em relação à matriz.

Extrusão de plástico: vantagens

Se houver duas ou mais máquinas disponíveis para alimentar a matriz única, é possível ter coextrusão. Isso é altamente eficaz se o produto exigir várias camadas de materiais diferentes.

Com a coextrusão, você pode adicionar uma camada superior de material de alta qualidade para dar ao produto uma aparência cara, enquanto usa material de baixo custo por baixo para economizar o custo geral do produto.

É uma técnica de fabricação de plástico . É possível melhorar a durabilidade do produto, propriedades, resistência ao fogo, estática, etc. usando diferentes aditivos.

Com a extrusão do plástico é possível obter formas complexas com diferentes texturas, espessuras, cores, etc. Você pode ter acesso a inúmeras formas e cores diferentes, tudo por causa da tecnologia de ponta.

O processo é altamente eficaz para a produção contínua de formas.