플라스틱 압출 제조업체 : 플라스틱 압출 소개

2020-06-11플라스틱 압출 제조업체 : 플라스틱 압출에 대한 기본 가이드

플라스틱 압출 제조업체로서 우리는 종종 플라스틱 압출이 무엇인지와 같은 질문을 접하게됩니다. 유용합니까? 하위 카테고리가 있습니까? 우리는이 개념이 업계 외부인에게는 이질적 일 수 있음을 이해합니다.

결국, 그것은 약간의 전문성을 포함합니다. 따라서 맛이없는 사람들에게는 출입 금지입니다. 그럼에도 불구하고 일반적인 지식을 갖는 것은 결코 나쁘지 않습니다. 따라서 오늘 블로그 게시물에서 플라스틱 압출의 기본 사항에 초점을 맞출 것입니다.

By the end of the blog, you would be familiar with its basic idea, types as well as its advantages. So, without any further delay, we should get started!

Introduction to Plastic Extrusion

For starters, you need to know what plastic extrusion is. In the technical world, people define this concept as the transformation of solid plastic mass into usable products. The manufacturer would take the plastic mass and turn it into the desired shape.

It is possible to either use these shapes to create additional products, or you can use them as end-products. It all depends upon your requirement. We hope, you now get the basic idea regarding plastic extrusion.

Now, let's dig a little deeper.

There are three main plastic parts producing processes that incorporate plastic extrusion. These processes include blow molding, injection molding, and extrusion. Each process is important and different in its own way.

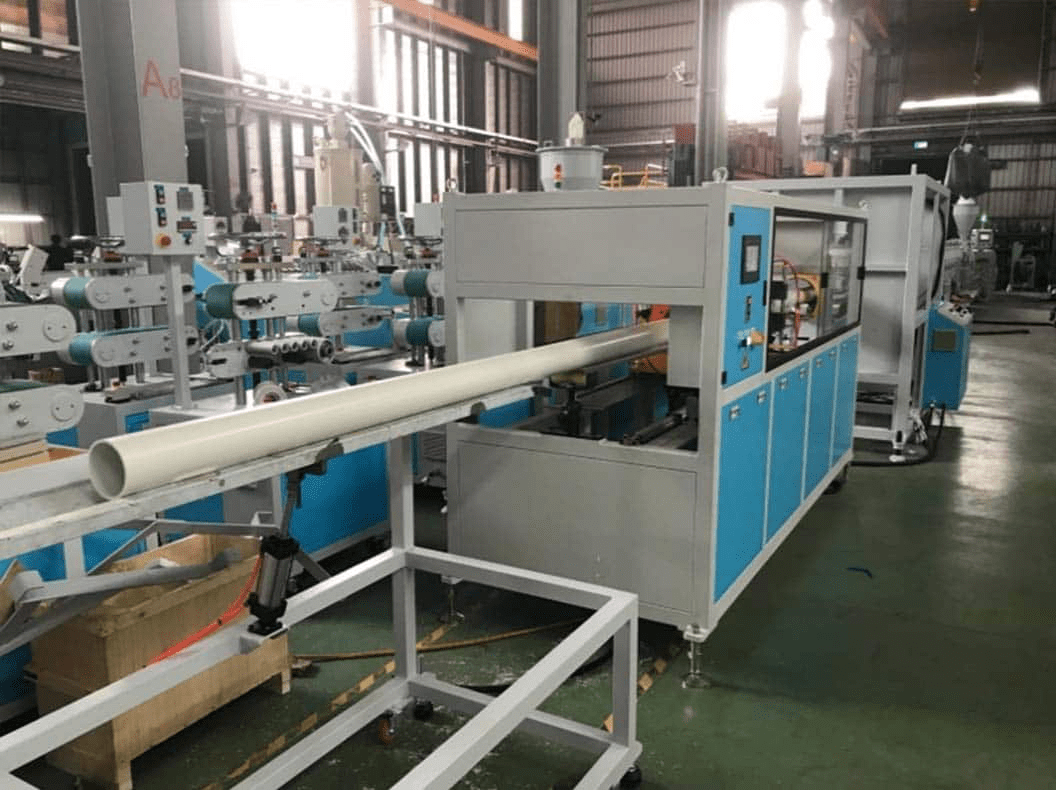

Extrusion

It is a continuous process. Something, which the other processes lack. In extrusion, you would continuously convert pellets, solid plastic mass, or powder into a melted form. You would also be pushing the melted form into a shape using a die.

The shape is the one that you want the plastic to attain eventually. However, it is not the final part. This shape does go through multiple other processes to achieve the respective results. Some of these operations include pipe, profile, cast film, blown, sheet, or pelletizing.

Below, we have listed the outputs from these processes.

You can turn plastic sheets into either food storage containers or drinking cups.

Plastic pipes that help in delivering water safely to your phone. You do not have to worry about lead contamination. In addition, these pipes do not clad the sides of your house, giving it a less pleasing overview.

For grocery bags, you would be using films. They not only increase the shelf life of the product but at the same time protect it from any sort of harmful contamination.

Every sub-process is different and one of a kind. It requires different downstream equipment, post extrusion, or dies in order to manufacturer the respective product. No matter, what type of process you use, all sub-processes do have one common component, the extruder.

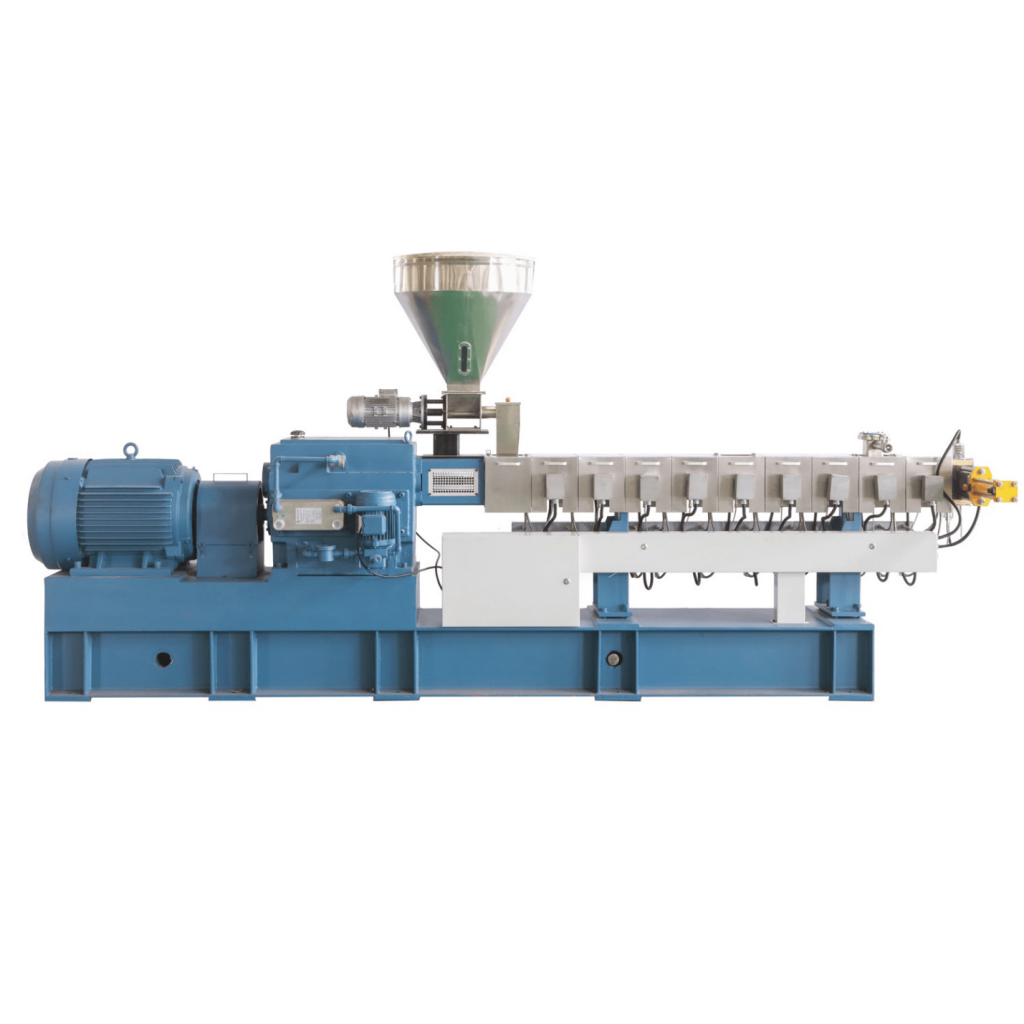

The job of an Extruder

식품 스톡 또는 고체 플라스틱 덩어리를 녹인 형태로 바꾸는 압출기의 주요 작업입니다. 이를 위해 플라스틱 압출 제조업체는 두 가지 압출 기술에 의존하는 경향이 있습니다. 이중 나사 기술 또는 단일 나사 기술을 사용할 수 있습니다.

단일 나사 기술

Plastic extruding manufacturers는 트윈 스크류 기술보다 단일 스크류 기술을 선호합니다. 업계에서 가장 일반적입니다. 이 기술의 가장 큰 장점은 다양한 폴리머 유형에 적용 할 수 있다는 것입니다.

또한이 기술은 거의 모든 일반적인 압출 공정에 적용 할 수 있습니다.

트윈 스크류 압출기 기술

On the other hand, we have the twin-screw extruder technology. This is a more sophisticated form of technology. The manufacturers further break down the technology into two parts, the co-rotating, and the counter-rotating technologies.

With the counter-rotating extruder incorporate 2 screws. These screws rotate in opposite direction to each other and they intermesh as well. The co-rotating twin screws also use 2 screws. However, these screws rotate in the same direction and they intermesh as well.

Regardless of the type of technology you use, single or twin, their main objective is the same. They want to turn a solid mass plastic into a melt. Both of these technologies use slightly different mechanisms to serve the same purpose.

Note: The beginning of the intrusion process is the transformation process. Therefore, you need to be extremely careful as it does have a great impact on the entire process.

To highlight its importance, manufacturers call extruder as the heat of the extrusion process. Likewise, they label the extruder screw as the heat of the extruder. After all, the lack of extruder screw performance would have an adverse impact on the entire extrusion process.

The screw needs to perform at the optimal level in order for the extrusion to become a great success.

Plastic Extrusion Manufacturer Categories Extrusion as below

Film/Sheet Extrusion

This particular extrusion process uses a flat die to extrude the molten plastic material. In order to find the sheet or the film’s thickness, the process uses cooling rolls. These rolls are also helpful for determining the texture of the material’s surface.

It is possible to attain the sheet thickness between 0.2 to 15 mm. However, the thickness does depend upon your product or component requirement. It is possible to make a thin flat film or sheet. For effective results, plastic extrusion manufacturer recommends using polystyrene plastic as raw material.

Blown Film Extrusion

이 프로세스는 또한 다이를 사용하지만 평면 대신에 다이는 수직 실린더와 같습니다. 원형 프로파일도 제공됩니다. 한 쌍의 닙 롤러는 용융 된 플라스틱을 다이에서 위쪽 방향으로 당깁니다. 튜브를 팽창시키기 위해 압축 공기를 사용합니다.

또한 다이 주변에는 에어 링이 설치되어 있습니다. 에어링의 이유는 필름이 위로 올라갈 때 필름을 식히기 위해서입니다. 압축 공기를 원형 프로파일의 중앙으로 강제로 넣으려면 공기 흡입구가 있습니다.

이 공기 흡입구는 거품 생성에 도움이됩니다. 다이 직경의 2 ~ 3 배 정도의 단면적을 늘릴 수 있습니다. 기포를 접으려면 접히는 판이 필요합니다. 나중에, 레이 플랫은 기포를 더블 레이어 필름으로 평평하게 만드는 작용을합니다.

오버 재킷 압출

오버 재킷 압출의 또 다른 이름은 와이어 코팅 공정입니다. 다이 중앙에서 나선을 당기게됩니다. 와이어 위에 코팅하려면 재킷이나 압력 도구를 사용할 수 있습니다.

이 두 프로세스는 다릅니다. 그러나 동일한 목적을 제공합니다. 그럼에도 불구하고 코팅과 와이어 사이의 밀착 또는 밀착이 필요한 경우 재킷 툴링을 권장합니다. 압력 툴링의 경우 와이어를 다이 안으로 집어 넣습니다.

그런 다음 용융 된 플라스틱과 접촉하게됩니다. 와이어가 용융 된 플라스틱과 접촉하는 동안 고압이 필요하다는 것을 기억하십시오. 반면, 자켓 툴링의 경우 다이가 먼저 나오고 용융 된 플라스틱이 와이어가 확장 된 후 와이어를 덮습니다.

You would be feeding the bare wire using the die. It would not come in contact with the molten plastic until it is within the die. The major difference between these processes is that wire positioning with respect to the die.

Plastic Extrusion: Advantages

If there are two or more machines available to feed the single die, it is possible to have co-extrusion. This is highly effective if the product requires multiple layers of different materials.

With co-extrusion, you can add a top layer of high-end material to give the product an expensive look, while using low-cost material underneath to save the overall product cost.

It is a cheaper plastic manufacturing technique. It is possible to improve product durability, properties, fire resistance, static, etc. using different additives.

With plastic extrusion, it is possible to achieve complex shapes with different textures, thickness, colors, etc. You can have access to numerous different shapes and colors, all because of the state-of-the-art technology.

The process is highly effective for producing shapes continuously.