Investeringen gieten: een uitgebreide introductie

24-08-2020Een korte inleiding tot het gieten van investeringen

Het gietproces voor investeringen is in de loop der jaren sterk geëvolueerd. Een moderne fabrikant van het van was ontdoen van gietstukken kan uiterst complexe en gecompliceerde onderdelen maken door de schaal of de mal te verstoren. Omdat het proces van vitaal belang is, moet u basiskennis hebben.

In de loop van dit artikel zullen we u een korte introductie geven van het investeringsgietproces. We zullen de fabricage en toepassingen uitleggen. Dus laten we zonder verder uitstel aan de slag gaan!

Proces van investeringsgieten

Met investeringsgieten kunnen fabrikanten zeer gedetailleerde, complexe en nauwkeurige metalen gietstukken maken. Het basisidee van investeringsgieten komt van het oude concept van de verloren wasmethode. Omdat het een aantal voordelen biedt, is het daarom een belangrijke techniek om een aantal apparaten en onderdelen te maken.

Geschiedenis

Het belang van het investeringsgietproces . U zult verrast zijn te weten dat het verloren wasproces al bestaat sinds 4000 voor Christus. De oorsprong van de concepten ligt vermoedelijk in het Midden-Oosten, Noord-Afrika en Azië.

Initially, the concept was used to design and develop beautiful, complex sculptures and jewelry. In old times, the manufacturers relied on the bee’s wax. However, today, they are able to use any material that has a similar composition as that of the wax.

Heating and softening of the wax led to the creation of the desired shape. This basic concept has remained the same through the modernization and evolving process of the investment casting technique. The dewaxing casting manufacturer today use industrial molding compounds.

Modern Times

In the early 20th century, the wax casting process was popular for creating equipment for the dental industry. However, due to WWII, there was an increase in demand for almost ready parts. Numerous industries including the military were searching for ready parts in mass volume.

Zo wordt het gietproces populair en effectief. Momenteel eisen fabrikanten zeer geavanceerde onderdelen en componenten. Om het vereiste niveau van verfijning te bereiken, zouden ze moeten vertrouwen op investeringsgieten . De verloren wasmethode heeft op de een of andere manier invloed op bijna ieders leven.

Investeringsgietproces

Stap een

De eerste stap omvat het injecteren en samenstellen van de waspatronen. De fabrikant zou het patroon op een wasboom of het poortsysteem en de loper injecteren. Om soepel gieten en wasverwijderen te garanderen, is het systeem voorzien van een keramische schenkbeker.

De beker is buitengewoon handig bij het assisteren van zowel was- als gietprocessen. Gewoonlijk zijn de oplosbare waskernen aanwezig in de complexe patronen. Het is echter belangrijk om deze kernen te verwijderen voordat u begint met het beschieten en het montageproces.

Als u lucht- of holtedoorgang in het eindproduct nodig heeft, moet u de kern gebruiken. Het zou de gewenste resultaten opleveren.

Stap twee

Nadat u de waspatronen op de loper en het poortsysteem of de boom hebt gemonteerd, moet u op zoek gaan naar de kleine onvolkomenheden. U controleert en kleedt hiervoor de montage van het poortsysteem.

Onthoud dat u extra aandacht moet besteden aan deze specifieke stap. De fout die in deze stap onopgemerkt blijft, zal tenslotte deel uitmaken van de afgewerkte metalen componenten. Iets wat je als fabrikant moet vermijden.

Om het optimale wassubstraat te bieden, raden de meeste fabrikanten aan om het geheel in het triolpatroon-ets- en wasmiddel te dompelen. Voltooi deze stap voordat je naar het beschietingsproces gaat.

Stap drie

Nu is het tijd om een reeks keramische coating rond het wassamenstel aan te brengen. Dit zou resulteren in de vorming van de schaal rond het wassamenstel. Je zou de deeltjesgrootte langzaam moeten vergroten. Om specifieker te zijn, dompelen fabrikanten het wassamenstel eerst in een vloeibare suspensieoplossing.

Daarna brengen ze er vuurvaste stucmaterialen op aan. Beide dingen combineren om de vereiste schaalcoating te maken. Geef het schaalmateriaal wat tijd om uit te harden en ga dan naar het proces van wasverwijdering.

Stap vier

It is time to remove the wax from the shell system. In most cases, the manufacturer relies on the steam in the autoclave dewax process. Some of them even use high temperatures, especially for the dewax flashfire method.

Regardless of the type of process you use, the left-out wax is collected and recycled. Now it is time to condition the shell and high temperature and fire it. This would lead to the manufacturing of precision casting moulds.

These moulds are ready for part creation. They now have the strength and the sturdiness to accommodate molten metal.

Step Five

To get rid of impurities as well as to enhance molten metal flow manufacturers add ceramic foam filters. These filters also add precision to the mould casting process. Next comes the cooling rates. In order to control these rates, there is a covering of fiber insulating blankets around the mould.

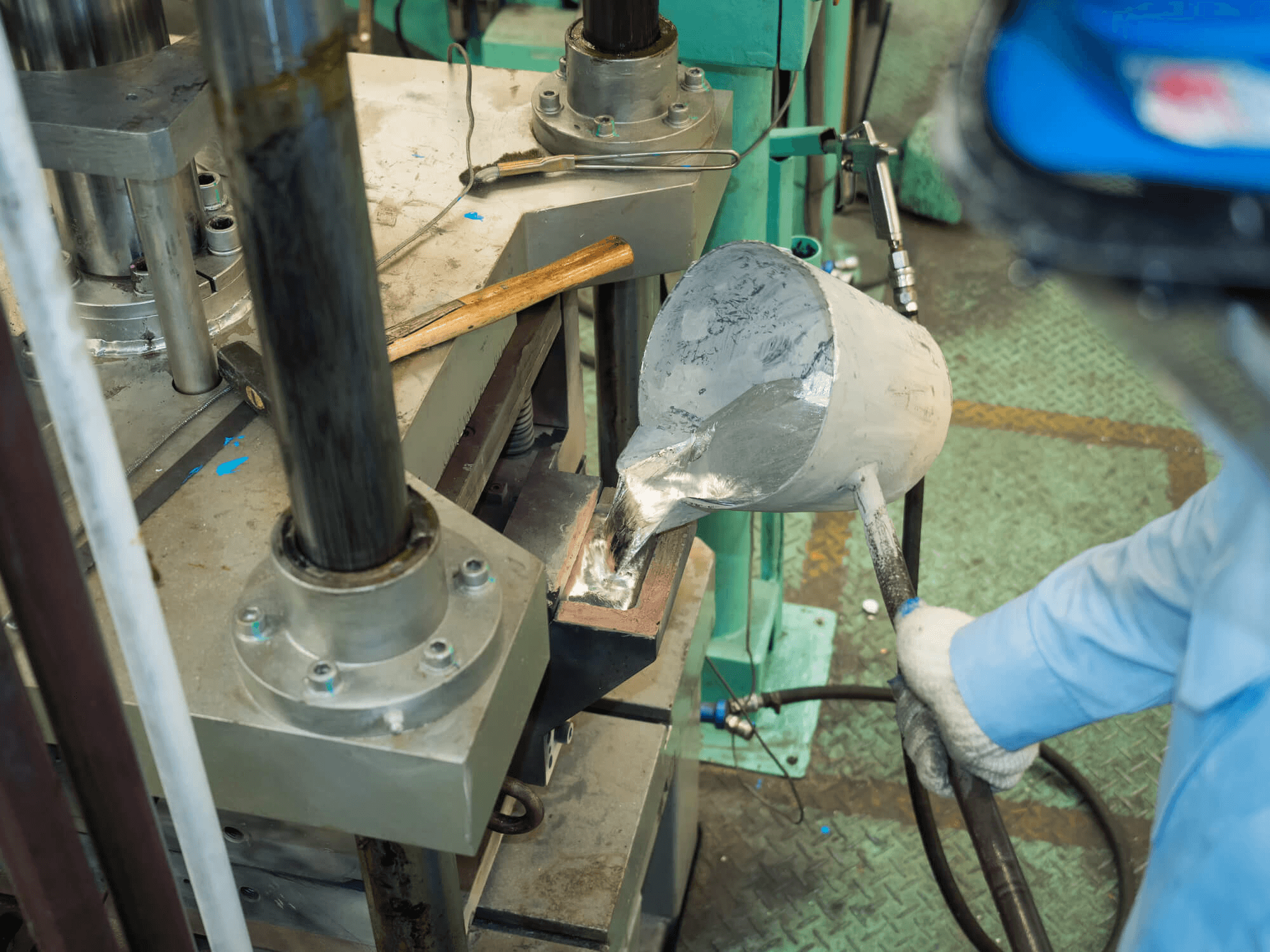

Once the moulds have the insulating covering, they will be introduced to the molten metal. Several techniques are available for the introduction process. For instance, the conventional hand pouring method or crystal-casting technology.

The type of technique used greatly depends upon the complexity of the part or the component. For instance, for highly complex alloys, we recommend using the single crystal-casting technique. However, in the case of lesser complicated parts, you can go with the orthodox hand-pouring method.

Stap zes

Geef de legeringen en metalen onderdelen voldoende tijd om af te koelen. Na het afkoelproces zou u het schaalmateriaal via mechanische processen moeten verwijderen. Als er nog wat interne keramische kernen over zijn, kun je deze gieten verwijderen door middel van een oplossingsmethode.

Je zou het gietstuk moeten oplossen tot een bijtende oplossing en het gewenste resultaat moeten opleveren.

Stap zeven

Ten slotte is het tijd om het gietstuk van de boom te verwijderen. De fabrikanten zouden het eindproduct grondig inspecteren. Ze zouden zelfs het ruimmateriaal in het poortsysteem en de geleider recyclen.

Houd er rekening mee dat het proces volledige aandacht en precisie vereist om effectieve resultaten te behalen. U zou het proces in elke fase moeten beheersen om een nauwkeurig en foutloos product te garanderen. Alleen dan heeft het product de vereiste mechanische eigenschappen en afmetingen.